车间划线及标识管理要求,你们厂做对了吗?

在现代化制造企业中,车间管理是保障生产安全、提升效率、维护质量的关键环节。其中,划线及标识管理作为6S现场管理(整理、整顿、清扫、清洁、素养、安全)中“整顿”的核心内容,不仅体现了企业的规范化水平,更直接影响着员工操作的安全性和生产流程的有序性。许多工厂在执行过程中,往往流于形式,未能真正发挥其作用。车间划线及标识管理的要求到底是什么?您的工厂真的做对了吗?本文将从6S咨询服务的专业视角,为您系统解析。

一、车间划线管理的基本要求

车间划线是划分区域、引导动线、隔离危险的基础手段。其核心要求包括:

- 清晰明确:线条应颜色鲜明、宽度一致,无模糊或断裂。常用颜色如黄色(通道线、区域线)、红色(危险区、禁入区)、绿色(安全区、合格品区)、蓝色(物料区、在制品区)。

- 标准统一:全车间划线标准需统一,避免不同区域使用不同规格,造成视觉混乱。例如,主通道线宽度通常为10-15厘米,区域线为5-10厘米。

- 功能区分:根据区域用途合理划线。如通道线确保人车分流,物料区线防止堆放越界,设备区线警示安全距离。

- 持久耐用:选用耐磨、防滑的涂料或胶带,适应车间环境(如油污、高温),定期检查维护,确保长期有效。

二、标识管理的核心原则

标识是传递信息、指导行为的重要工具,其管理需遵循以下原则:

- 直观易懂:标识内容应简洁明了,图文结合最佳。如安全警示标识使用国际通用符号,物料标识注明名称、规格、数量。

- 位置醒目:标识应张贴在易于观察的位置,高度适中,不被遮挡。例如,设备操作标识靠近开关,消防器材标识置于显眼处。

- 分类系统化:将标识分为安全类、操作类、物料类、质量类等,建立统一编码体系,便于管理和员工识别。

- 动态更新:当设备、流程或物料变更时,标识需及时更新,避免信息滞后导致错误操作。

三、常见误区与改进建议

许多工厂在划线及标识管理中常陷入以下误区:

- 误区1:重形式轻实效——划线后不监督执行,标识贴完即忘,员工熟视无睹。

改进建议:将划线标识纳入日常巡检,结合培训强化员工意识,对违规行为及时纠正。

- 误区2:标准随意化——不同班组自行其是,颜色、字体混乱。

改进建议:制定全厂统一的《划线标识管理规范》,明确细节,并定期审核合规性。

- 误区3:缺乏维护机制——线条磨损、标识脱落后无人处理。

改进建议:建立责任制,指定区域负责人定期检查更新,将维护情况纳入绩效考核。

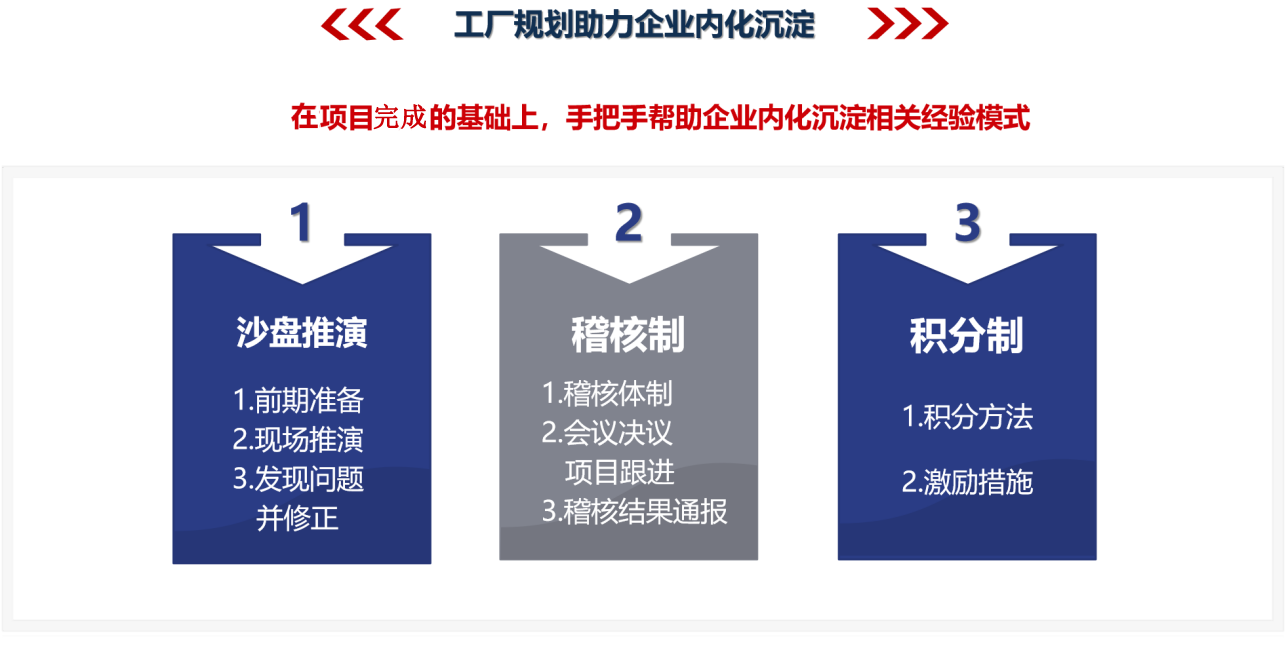

四、6S咨询服务的价值

专业的6S咨询服务中心(如业管理咨询)能帮助企业系统提升划线标识管理水平:

- 诊断评估:通过现场调研,识别现有问题点,如动线不合理、标识缺失等。

- 方案定制:结合行业特点和企业实际,设计科学、可落地的划线标识体系。

- 培训指导:对员工进行6S理念与实操培训,确保全员理解并参与。

- 持续优化:协助建立长效机制,推动管理持续改进,实现安全、效率双提升。

###

车间划线及标识管理绝非“画几条线、贴几张纸”的表面功夫,而是融入日常生产的精益文化。它既能预防安全事故、减少寻找时间、提升空间利用率,又能潜移默化地培养员工的规范素养。您的工厂是否真正做对?不妨从今天起,以6S为标准重新审视车间每一个角落,让划线标识成为高效生产的无声助手。如需专业支持,可寻求6S咨询服务,共同打造安全、有序、卓越的现场环境!

如若转载,请注明出处:http://www.cytzzd.com/product/53.html

更新时间:2026-02-24 05:27:18